车辆总装生产线中,整车下线检测是汽车出厂前最后一个关键环节。由于流水线装配工艺、来料质量等原因,车辆可能会检测出存在瑕疵,需要进入返修区域待检修。

传统管理模式下,由于质量问题的不确定性和车辆返修工序的复杂性,汽车总装车间返修区多存在管理效率低下的问题。

典型案例:单车盘点从分级到秒级跃升!

以某大型汽车制造厂总装车间为例,其汽车生产过程中,当车辆进入整车下线检测这一环节,由于厂区面积大、车辆种类多、不同返修工序存在间断性、整车位置不固定等原因,很容易导致返修区车辆停放复杂,找车难度大。

采用人工逐车查找、手工统计等方式,返修车及特殊车辆查找跟踪、车库盘点、返修轨迹追踪等工作费时费力且易出错,缺少自动化系统工具及实际数据的支持,还会制约生产管理效率的提升。

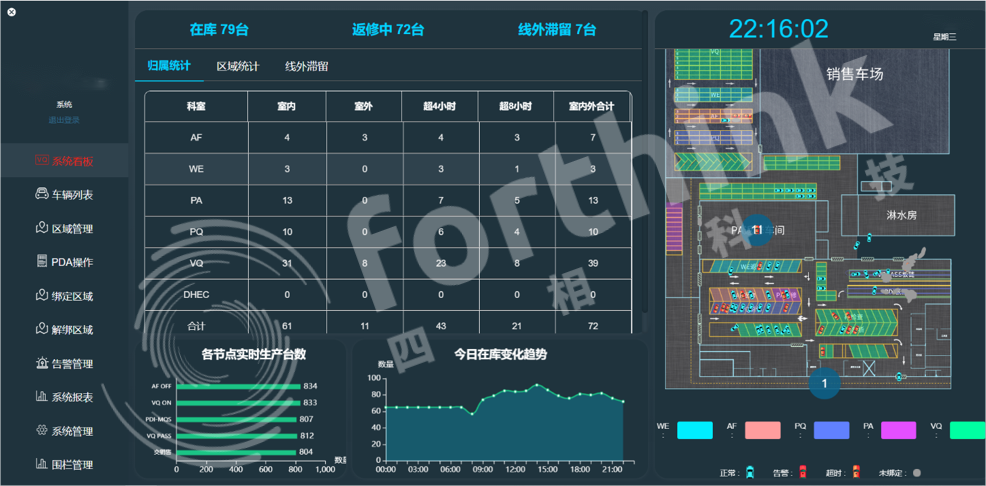

根据客户需求,四相科技引入车辆位置信息为客户打造返修区车辆高精度位置跟踪系统,提供实时查看区域内车辆位置、车辆维修进度、数量分类盘点、生产数据、告警信息等功能,方便管理人员快速找车和把控进度,提高返修运作效率。

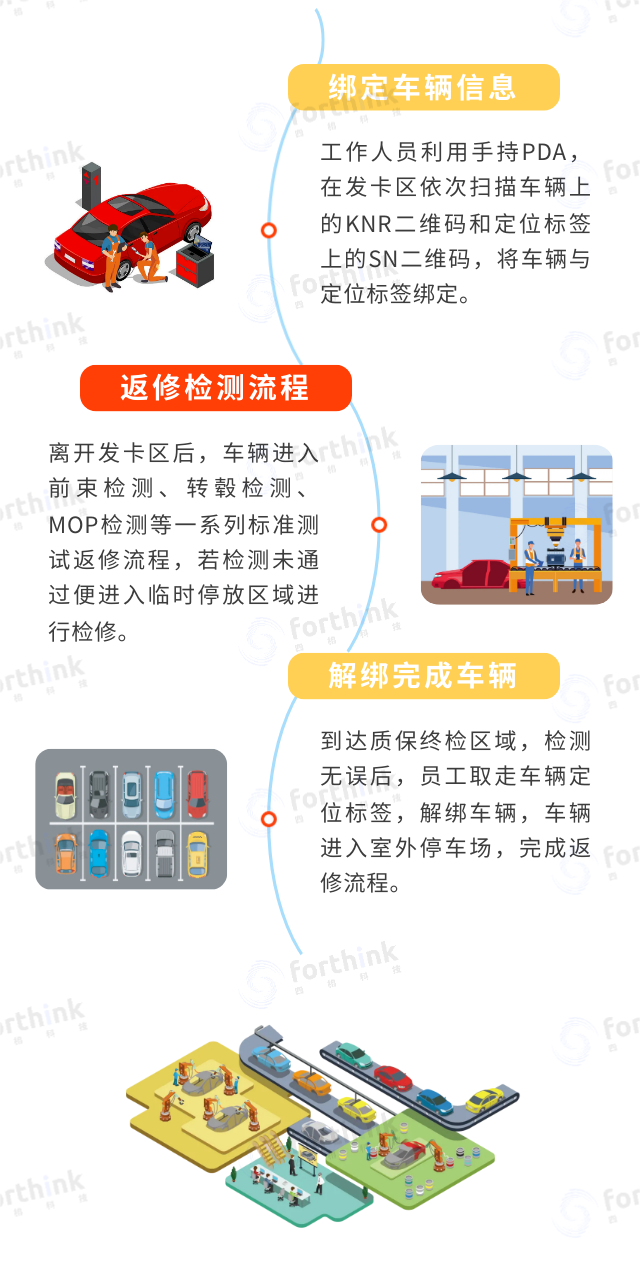

实际部署中,四相科技在返修区和室外停车区分别布置高精度定位基站,实现全厂区的定位信号覆盖。当整车进入下线检测工序,将定位标签与车辆车架号绑定,完成整车检测返修后,在发放合格证工位将标签取下,与车辆解绑。

核心价值:解决汽车“从下线到出厂”环节难题

四相科技汽车返修区定位管理解决方案,致力于将精确位置信息服务融入生产流程管控平台的建设中,利用位置信息串联MES、ERP、工具管理、人员管理、WMS等业务系统,实现对汽车返修实时状态线上管理和返修车间数字化改造升级,提升现场生产效率和质量控制,打造“数字化、智能化、全方位”的一体式车辆返修全流程信息把控业务解决方案平台。

基于精确位置感知技术,四相科技辅助车企优化低效无序的生产流程、精准管控作业工时能力以及对检测返修全流程实现可视化监管,高效解决汽车“从下线到出厂”环节所面临的各类生产管理难题,助力企业降本增效!

车辆动态管理:实时显示所有车辆位置信息,找车精准快捷;支持区域数量统计,车库盘点更快更准确。

科学排程管理:根据车辆实时位置分布判断各区域车位利用率,科学排程,提高车辆、车位周转效率。

车辆返修轨迹追踪:查询返修车历史行驶轨迹,结合电子围栏统计车辆进出围栏区域时间,掌控车辆返修进度。

滞留车分析与管理:设定区域最长滞留时间,超时预警提醒。定时生成滞留车辆统计报告,提高返修效率。

截至目前,四相科技高精度位置管理系统已在一汽大众长春、天津、佛山、青岛、成都五大总装工厂返修车间及广汽本田、北京奔驰车辆返修区部署应用,助力客户数字化升级。

除此之外,四相科技汽车返修区定位管理解决方案还从生产产线走向终端门店,在多家4S店落地,实现维保车辆全流程可视化管理,有效提升店铺服务质量,优化用户到店服务体验。

随着《金属非金属矿山安全规程》《"十四五"矿山安全生产规划》等政策深入推进,井下人员精确定位系统已成为矿山智能化改造的强制性要求。不论是政策强制要求,还是实际风险管控以及数字化建设的数据需求,区域定位均渐渐无法满足。新田

四相科技矿用人员接近防护系统UWB人员身份识别方案,可融合不同电子围栏技术,在实现预警区域、危险区域分级报警管控的基础上,还能满足政策和实际场景中对人员身份识别的需求,支持不同报警逻辑组合,减少误报警和非必要停机造成的生产损失以及无权限人员误操作设备事故发生。

2025年4月3日,应急管理部印发《烟花爆竹安全生产风险监测预警系统仓库安全管理部分建设技术指南》,文中提出了对烟花爆竹企业人员定位的建设要求,要求实现库房内作业人员数量超过核定人数时的报警功能。作为高危性传统产业,烟花爆竹行业在传承文化、