社会和企业环境正在面临着全面网络化,信息化、智能化,产业链协同的新型模式,智能制造mes系统也发展起来,那么智能制造mes系统与传统的有什么区别?

1.技术体系结构。

尽管大多数用户都不关心MES系统架构,但是如果MES系统是一个好产品,那么它首先需要很好的技术支持,并且只有很好的开发平台与可配置的模块组合起来,才能根据不同的用户场景快速构建业务功能。

想象一下:在制造业管理中,每个人的商业远景和管理风格都是不同的,如果没有一个强大的平台龙骨,没有一个规模的的客制化模块,再好的系统也会崩溃,崩溃。

2.基本功能。

就功能的涵盖性而言,功能全面的MES系统需要具备以下五个基本模块:产品与工艺管理,生产计划安排管理,材料物流管理,生产质量管理,车间设备维护管理,当然还包括生产资源管理等。

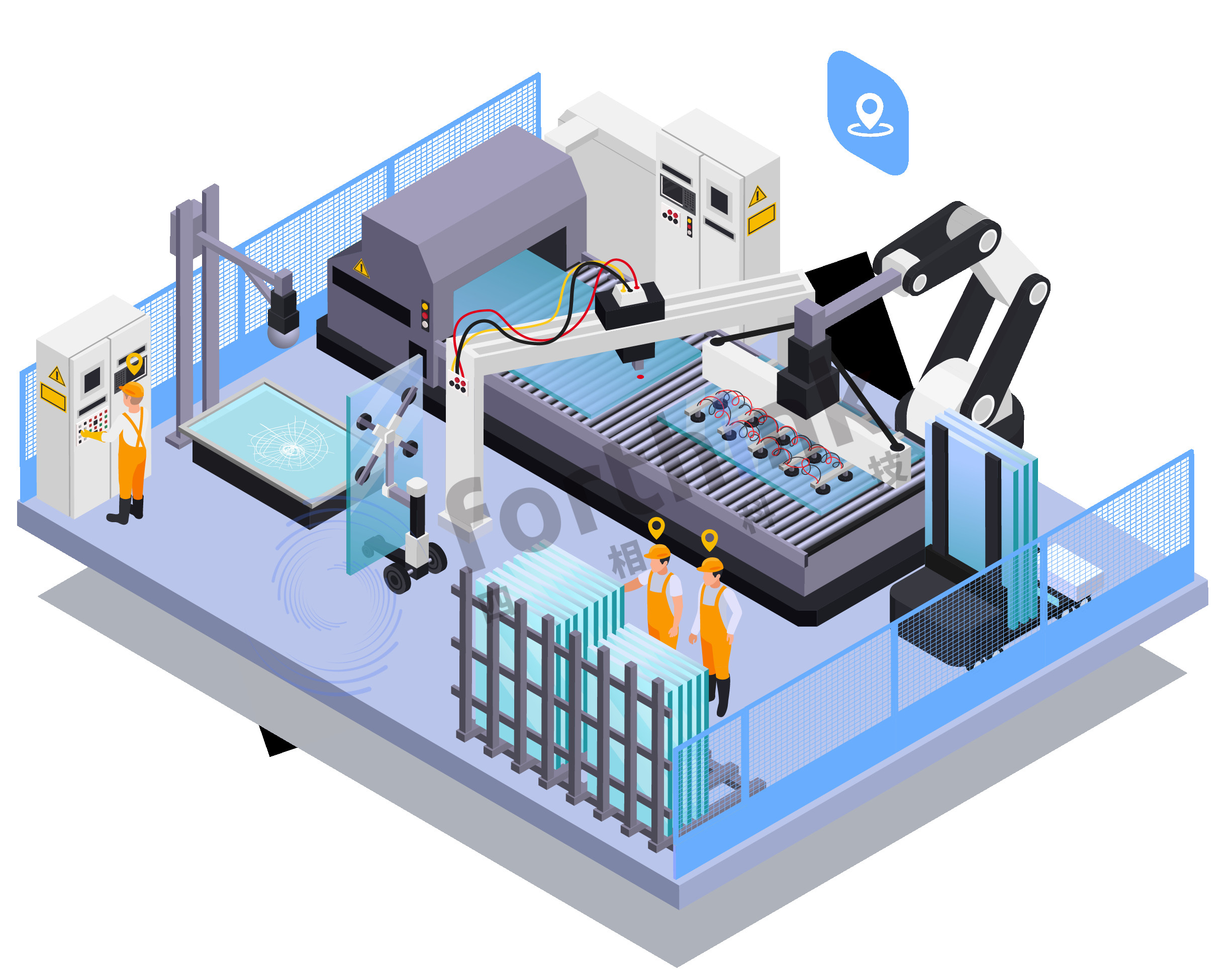

但面对智能制造MES系统,还必须具备系统集成和设备接口模块(另述),否则将无法实现车间内各种信息的互通,并支撑智能车间所需的智能调度、优化、可视化等功能。

3.平台化。

MES系统的市场主要分为基于客户需求的项目级、客制化产品和通用平台化产品两大类。MES系统的项目级优势在于:个性化、适用性强、低成本、快速交付,但其带来的缺点是:开发需求描述中缺乏行业通用规则,容易导致系统不能满足业务需求和行业规则的变化,一旦企业将来有了新的需求,就需要进行大量的二次开发,同时,也会对软件架构的稳定性形成严峻的考验。

MES系统产品的平台化需要开发人员能够深刻理解和熟悉这个行业的实际生产过程,甚至对于主要的生产工序、过程也要有深刻的理解,而不仅仅是从程序开发的角度来设计MES系统。与此同时,开发人员需要根据ISA95等标准来计划、构建产品,以利于实现与其他各种标准化软件的业务关联和数据共享。

4.易于操作。

信息技术的飞速发展,新的视觉和操作方式对用户的应用习惯产生了深远的影响。尤其是作为以工厂实际应用为基础的软件产品,由于用户是基于车间层的,所以更需要具有易学、易用、快速上手的特点

5.排产数字化。

身为调度员和生产经理,他们关心的是如何准时、快速地交付生产订单。这些都要求MES系统不仅要对接ERP无限排产的MRP操作结果,还要实现APS高级排产系统,这当然是理想的结果,但在实际应用中,尤其是多品种、小批量的生产线上,很少能真正实现全自动排产的。为此,我们认为,新一代MES系统需要对设备状态(包括预诊断)、工艺变化、人员状况等进行动态数据采集和分析,需要与生产调度模拟系统大数据分析相结合,优化功能作为支撑,才能实现理想的自动化生产。

但是,在系统尚未实现这一目标之前,或者是作为补充,人工参与的排产将会更有实际意义,这就要求MES系统具有便于人工操作的快速排产、插入单功能,并能在线工作单执行状态、物料的齐套性、设备、治具的占用情况、预判的完成周期等信息中实现在线显示,以供排产时参考,并具有预警、报错等辅助功能,这就是“数字化排产”。

6.可视化函数。

好的MES系统产品可视化的表现形式已经越来越丰富,具有与数据对接的能力,如:点状图、线状图、饼状图、雷达图、甘特图、三维图等,具有与生产过程模拟(优化)、物流、SCADA系统等数据对接的能力,具有多维显示生产现状和预测的可视化能力,以及与移动端实现数据交互和呈现等能力,已成为新型MES系统的发展趋势。

传统MES系统中可视化方式的设置,大多是由生产MES系统的厂家进行二次开发,或者是IT人员根据需求逐个开发水晶报表和看板,根据不断变化的需求来开发,这已远远不能满足目前智能制造领域对工厂多变、个性化的可视化管理需求。全新一代MES系统的可视化功能,可直接由应用者根据当前生产需要进行快速设定和配置,操作灵活方便。

7.系统集成能力的提升。

它体现了智能车间MES系统智能化的特点:

与信息系统的集成:作为面向智能制造的MES系统系统,系统集成能力是一个重要考虑因素,它包括与SQL、ORCAL等数据库的集成,与PDM(对接BOM、过程)、ERP(对接计划、材料)、WES(对接物流、运输)、仿真(对接数据)等软件的集成,以及与IOS、Android手机端的集成等等。

与数据格式的集成:这是上述信息集成的技术实现方式,例如:xml、CSV、TXT、Controll-Text表、Webservice、开放API接口等等。

8.设备界面的界面功能。

近几年来,工业互联网、工业物联网、工业大数据等逐渐由概念转向实际应用,其核心之一是MES系统需要与各种物理设备进行数据对接。它的种类包括以下七种不同物理层的设备:仪器,传感器,AGV,机器人,工业控制设备,NC设备,贴片机,AOI等。一套良好的MES系统不仅可以对这些设备进行数据采集,还需要使用标准的通用格式。

2025年4月3日,应急管理部印发《烟花爆竹安全生产风险监测预警系统仓库安全管理部分建设技术指南》,文中提出了对烟花爆竹企业人员定位的建设要求,要求实现库房内作业人员数量超过核定人数时的报警功能。作为高危性传统产业,烟花爆竹行业在传承文化、

面对日益复杂的边检形势和不断增长的出入境需求,运用互联网、信息通信、人工智能等技术,构建成以新一代信息技术为引领的智慧边检,推动边检服务、执法、口岸监管和队伍管理的数字化、智能化转型势在必行。机场边检人员定位项目西安咸阳国际机场是西北地区最

“矿坑深处,一辆满载的矿卡正倒车作业,驾驶员视野盲区中,3名巡检人员突然走近...传统警报系统尚未触发,事故可能就在下一秒发生···”防碰撞系统赋能矿山安全管理当前矿业生产正面临着深部化开采和规模化发展,各类机械设备与人员在复杂环境中频繁互